Unsere Technologie

Der CAPHENIA-Prozess ist eine weltweit einzigartige Technologie-Innovation, die auf der neuartigen Kombination von drei bekannten Teilprozessen basiert.

Aus Biogas, CO2, Wasser und Strom gewinnt CAPHENIA ein Synthesegas. Dieses Gas ist ein Zwischenprodukt, aus dem sich synthetische Kraftstoffe oder andere chemische Produkte herstellen lassen.

Das Alleinstellungsmerkmal: Der CAPHENIA-3-in-1-Zonenreaktor, in dem chemische Reaktionen gezielt gesteuert werden können.

Herkömmliche Verfahren benötigen für die Synthesegasherstellung viele Reaktoren und viele Einheiten. Die Herstellung im CAPHENIA-Zonenreaktor ist einfacher, schneller und kostengünstiger. Die CAPHENIA-Technologie ist hocheffizient und benötigt deutlich weniger Strom als herkömmliche Verfahren. CAPHENIA kann durch das auf Skalierung ausgelegte Reaktordesign synthetische Kraftstoffe schnell in großen Mengen produzieren.

PBR-500

PBR-5K

PBR-50K

CAPHENIA 3-in-1-Zonenreaktor

Die Modellreihe

PBR-500

- Wirkleistung Plasmabrenner: 250 kW

- Syngasproduktion: 1.280 t/Jahr

- Mögliche Kraftstoffproduktion: 500 t/Jahr • 1.875 l/Tag

- CO2-Verbrauch: 607 t/Jahr

- Methan-Verbrauch: 332 t/Jahr

- Stromverbrauch: 3,9 MWh/t

- Durchmesser (Ø): 2 m

PBR-5K

- Wirkleistung Plasmabrenner: 2.500 kW

- Syngasproduktion: 12.800 t/Jahr

- Mögliche Kraftstoffproduktion: 5.000 t/Jahr • 18.750 l/Tag

- CO2-Verbrauch: 6.070 t/Jahr

- Methan-Verbrauch: 3.320 t/Jahr

- Stromverbrauch: 3,9 MWh/t

- Durchmesser (Ø): 2 m

PBR-50K

- Wirkleistung Plasmabrenner: 25 MW

- Syngasproduktion: 128.000 t/Jahr

- Mögliche Kraftstoffproduktion: 50.000 t/Jahr • 187.500 l/Tag

- CO2-Verbrauch: 60.700 t/Jahr

- Methan-Verbrauch: 33.200 t/Jahr

- Stromverbrauch: 3,9 MWh/t

- Durchmesser (Ø): 6,3 m

Die Prozessschritte im 3-in-1-Zonenreaktor

1. Plasma Zone

Die Schlüsseltechnologie des CAPHENIA-Prozesses ist das Hochtemperaturplasmaverfahren. Bei Temperaturen von ca. 2000°C wird dabei Methan (CH4) in ein Kohlenstoff-Aerosol (C) und Wasserstoff (H2) zerlegt.

2. Boudouard Zone

In der Boudouard-Zone wird das Kohlenstoff-Aerosol (C) mit Kohlenstoffdioxid (CO2) zusammengeführt und zu Kohlenmonoxid (CO) umgewandelt. Die Umwandlung basiert auf der bekannten Boudouard-Reaktion, die bei Temperaturen von ca. 1000 °C erfolgt. Bei diesem Reaktionsablauf wird die hohe thermische Energie des Gases aus der Plasma-Zone maximal genutzt und in chemische Bindungsenergie umgewandelt.

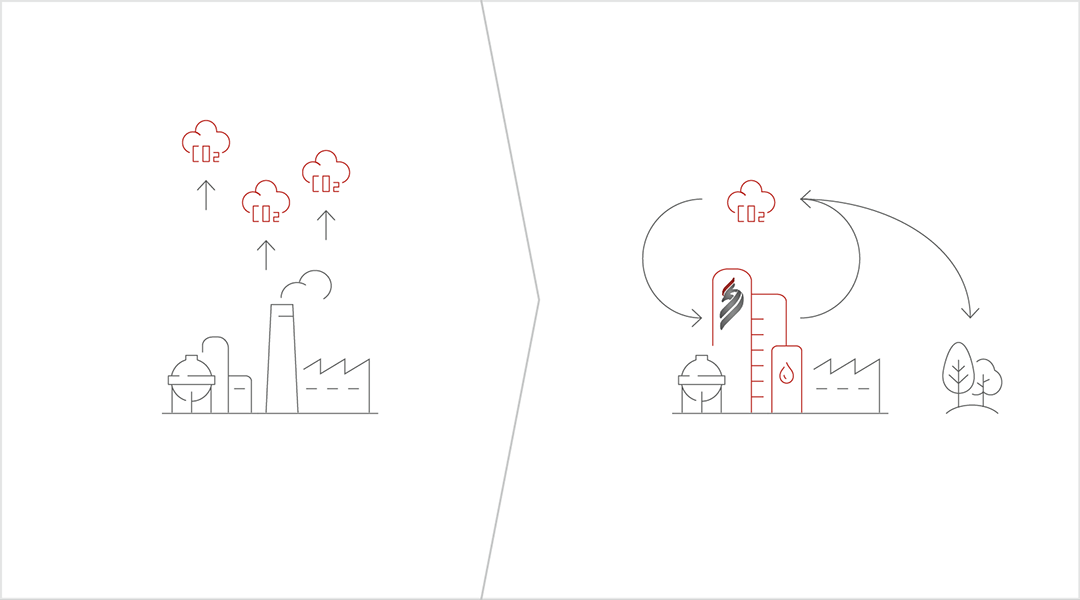

Das CO2 kann dabei aus Biogas, CO2-Luftabscheidung (Direct-Air-Capture/DAC) oder CO2-Rauchgasabscheidung (Carbon-Capture-and-Usage/CCU) stammen.

3. hetWGS Zone

In der heterogenen Wassergas-Shift-Zone (hetWGS) reagieren die verbleibenden Kohlenstoff-Aerosole (C) mit beigefügtem Wasserdampf (H2O) zu Kohlenmonoxid (CO) und Wasserstoff (H2). Die Zusammensetzung des Synthesegases (CO + H2) kann flexibel kontrolliert werden.

Durch die nacheinander geschalteten Prozessreaktionen im 3-in-1-Zonenreaktor erreicht der CAPHENIA-Prozess einen industrieweit führenden Wirkungsgrad.

4. Synthesegas-Konverter

Das Synthesegas ist der Ausgangsstoff für eine Vielzahl von Produkten. In der Kraftstoffproduktion werden in einem Synthesegas-Konverter synthetische Kraftstoffe hergestellt.

Synthetischen Kraftstoffe sind nicht nur klimafreundlich, sondern weisen auch einen wesentlichen höheren Reinheitsgrad als fossile Kraftstoffe auf. Bei ihrer Verbrennung entstehen dadurch deutlich weniger Schwefeldioxid und Feinstaub.

Das CAPHENIA-Verfahren

Alleinstellungsmerkmale

Der CAPHENIA-Prozess weist eine Selektivität von 100% auf. Es entstehen keine Nebenprodukte und dadurch keine energetischen Verluste.

In der Synthesegaserzeugung erreicht der CAPHENIA-Prozess einen Rekord-Wirkungsgrad von 86%. Ermöglicht wird dies durch das intelligente Design des 3-in-1-Zonenreaktors und die Selektivität von 100%.

Synthetische Kraftstoffe aus dem CAPHENIA-Prozess weisen eine CO2-Reduktion von bis zu 92% gegenüber fossilen Kraftstoffen auf. Damit nähert sich der CAPHENIA-Prozess der CO2-Neutralität so nahe wie keine andere Kraftstoffproduktionsroute an.

- 100%

Selektivität

- 86%

Wirkungsgrad

- 92%